Rolls-Royce, üç boyutlu baskı ile üretilmiş parçalardan oluşan bir motor imal etti. Advance3 adı verilen motorda yeni malzemeler de kullanıldı. 20 bin parçadan oluşan motor testlerde 100 saati geride bıraktı.

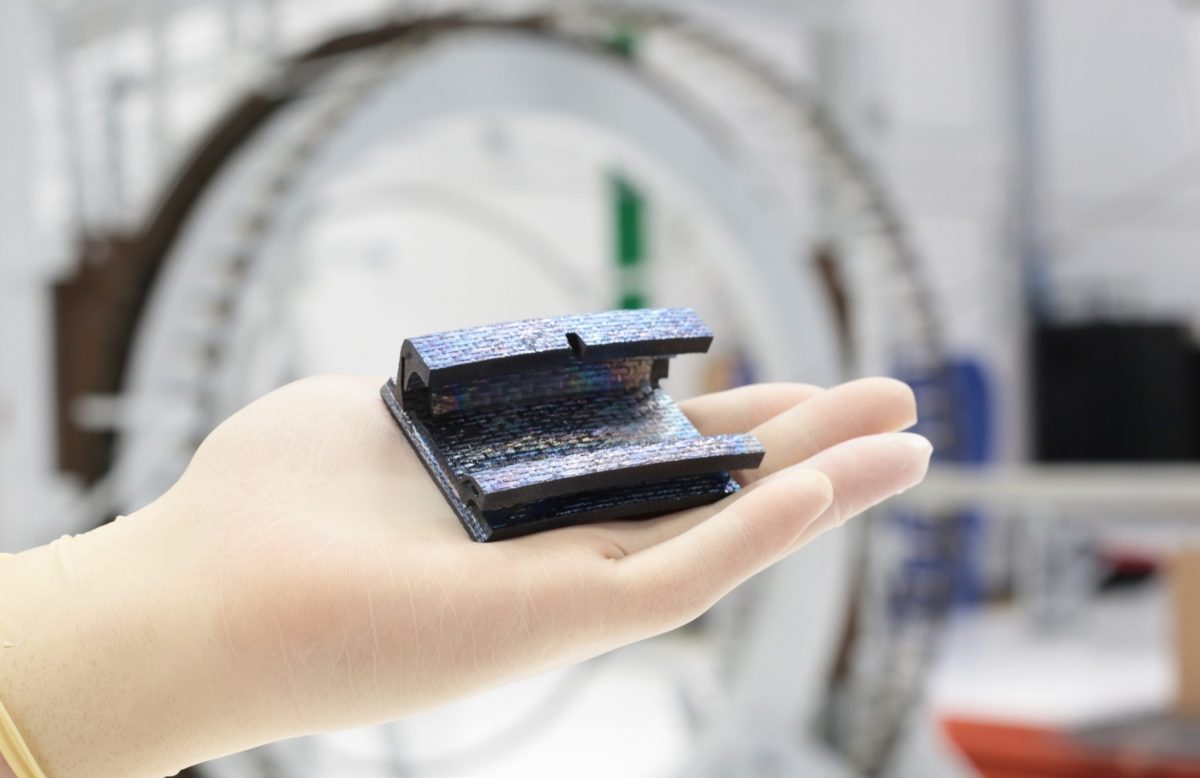

Rolls-Royce’un Advance3 motoru, üç boyutlu baskı ile üretilmiş parçalar ve yeni malzemelerin kullanımıyla sivil havacılıkta geleceğin öncülüğünü yapıyor. Teknoloji tanıtımı amacıyla üretilen model, kullanılan teknolojilerin yanı sıra 2025’te piyasaya çıkacak Rolls-Royce UltraFan® motor tasarımının da temelini oluşturuyor. Yaklaşık 20 bin parçadan oluşan Advance3, testlerde 100 saati geride bıraktı. İlk sonuçlara göre, katman eklemeli üretim (daha yaygın adıyla üç boyutlu baskı) yöntemiyle üretilen parçalar ve seramik matris kompozitten üretilmiş bileşenler büyük başarı sağladı.

Üç boyutlu baskı yöntemi mühendislerin parçalara yeni tasarımlar getirmesine ve bu parçaların daha hızlı üretilip, tasarımlarının değiştirilmesine olanak sağlıyor. Seramik matris kompozitler (SMK) ise yüksek sıcaklıklara kıyasla daha dayanıklı ve metal alternatiflerine göre daha hafif olma özelliğini taşıyor.

Öncü teknolojiler ve dijital olanakların sağladığı büyük fayda

Mühendislerin milyonlarca veri noktası indirdiği testler Kasım ayında başladı ve motor ilk kez Temmuz ayında tam güçte çalıştırıldı. Öncü teknolojiler ve dijital olanaklara dayanarak müşterilere büyük fayda sağlamayı hedefleyen Advance3, Rolls-Royce’un gelecek vizyonu olan IntelligentEngine anlayışının geliştirilmesinde önemli rol oynuyor.

Rolls-Royce Sivil Havacılık Tanıtım Programları Baş Mühendisi Ash Owen, “Testlerin bugüne kadar herhangi bir aksaklık olmadan ilerlemesi, bu motorun bir dizi yeni teknoloji ve yepyeni bir motor çekirdeği kullandığı düşünülürse muazzam bir başarıdır. Testin ilk aşamasını tamamladık ve sonuçları analiz ediyoruz. Seramik ve 3B parçalardan aldığımız sonuçlardan çok memnunuz.” şeklinde konuştu.

Rolls-Royce havacılıkta üç boyutlu baskıda öncü rol üstlendi

SMK parçalar daha yüksek çalışma sıcaklıklarına dayanırken soğutma amacıyla çok daha az havaya ihtiyaç duyuyor, aynı zamanda önemli bir hafifleme de sağladığı için verimliliği artırmaya yardımcı oluyor. 3B baskı yöntemi ise, birçok parçadan oluşan karmaşık motor elemanlarının daha az parçayla, kimi zaman tek bir parça olarak üretilmesine imkan veriyor ve üretim sürelerini düşürüp bileşenlerin geliştirme aşamasında hızla ve kolayca tasarım değişikliğinden geçebilmesini sağlıyor. Bu süreçte yeniliğin öncüleri arasında olan Rolls-Royce, dünyanın 3B baskı ile üretilmiş en büyük havacılık parçasını 2015 yılında test edilen Trent XWB-97 motorlarda kullandı. Üç boyutlu baskı yöntemi, üretim verimliliğini artırıp parça ağırlığını düşürürken, konvansiyonel yöntemlerle mümkün olmayan tasarımlar geliştirilmesine de olanak sağlıyor.

Advance3 tanıtım ünitesinde test edilen yeni motor çekirdeği, yakıt verimliliğini arttırırken emisyonları düşürmek amacıyla tasarlandı. Rolls-Royce’un gelecek teknoloji stratejisinde önemli yer tutan Advance çekirdek, 2025’te piyasaya sürülerek birinci nesil Trent motorlara göre %25’e kadar yakıt verimliliği artışı sağlayacak UltraFan® motor tasarımında kullanılacak.

Test halindeki yeni çekirdek, Trent XWB fan sistemi ile Trent 1000 alçak basınç türbini arasında çalışarak kompresörü sayesinde UltraFan genel basınç oranını 70:1 düzeyine kadar çıkarıyor. Advance3 test programı, Innovate UK ve Clean Sky 2 işbirliğinde olan Havacılık Teknolojisi Enstitüsü aracılığıyla kuruldu.

Bu gönderi kategorisi hakkında gerçek zamanlı güncellemeleri doğrudan bildirim almak için tıklayın.